提高水泥余热回收利用新趋势——智能化回收和发电系统

水泥行业一条日产5000吨水泥熟料生产线每天可利用余热发电21-24万度可解决约60%的熟料生产自用电产品综合能耗可下降约18%,凯恩汽车尾气分析仪每年节约标准煤约2.5万吨减排二氧化碳约6万吨。

水泥余热发电经济效益和社会效益如此可观因此如何提高水泥余热回收利用率成为了当前水泥行业节能环保的重要发展方向。但面对着水泥行业产能严重过剩新增生产线大幅下降的现状余热发电设备行业未来究竟何去何从?拥有着成熟技术的四川川润动力设备有限公司(以下简称“川润动力”)用实力给出了解答。

据川润动力副总经理贺博介绍一方面随着环保停产、错峰停产的全面深入在有限开工时间内生产出更多产量的水泥已是业内通识这对余热设备的可靠性和使用效率等都提出了更高要求。另一方面随着环保要求的提高以及水泥窑协同处置固危废的蓬勃发展余热烟气将对水泥窑筒体及余热锅炉设备造成影响采用新技术延长设备的使用寿命亦是迫在眉睫。“更重要的是尽管目前余热发电技术达到水泥企业零购电目标难度较大但零购电一定是未来趋势。”贺博强调。

正因如此对原有系统结构不合理、运行年限较长的余热锅炉进行综合改造,烟气分析仪以提升余热利用水平降低系统运维成本是提高水泥企业余热利用效率的不二选择。

而川润动力不断优化改良产品中存在的不足创造了相较其它从事于余热利用的锅炉企业主要技术优势:

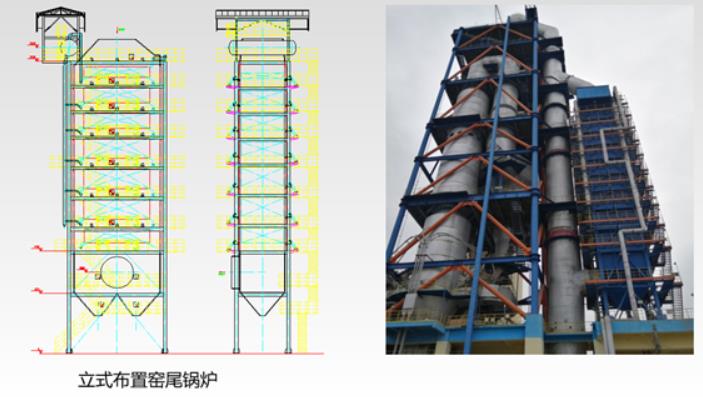

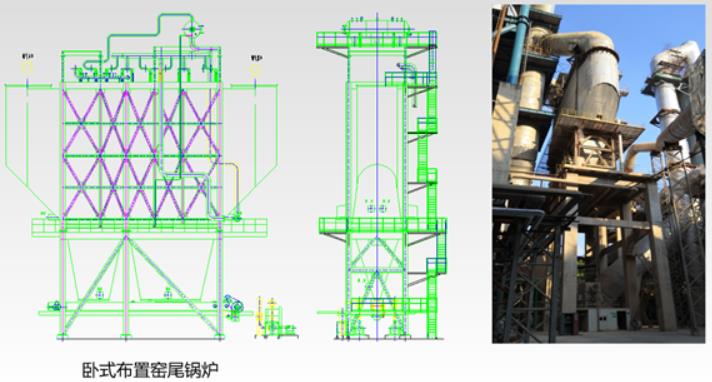

1、独有的高效低温余热锅炉换热结构:采用高效H型翅片、螺旋翅片管和直鳍片管相组合的换热管束总体结构在有限的空间内精细的炉内烟气流场布置提升低温余热锅炉的整体换热效率和使用寿命。

2、安全的密封结构设计:在易损位置采用柔性密封结构(如:自润滑填料密封与二次焊接双重复合柔性密封结构的独特密封结构设计)提高低温余热锅炉运行的可靠性和安全性。

3、便于维护的整体布置方案:针对水泥余热烟气的特性在锅炉方案布置时合理分级布置受热面预留检修点位降低设备后期维护成本。

4、高品质的生产工艺:嫁接电站锅炉受热面生产制造工艺,烟气分析仪保证产品生产质量提升设备使用寿命。

另外在当前人工智能正在成为全球各行业工业智能化发展方向的大背景下通过打造智能化回收和发电系统将成为提高水泥余热回收利用的重要方式。

贺博对此表示认可并指出高度智能化的智慧余热发电系统将是未来水泥行业的标配她将实现锅炉的一键启停实时跟踪主体生产线的运行状况自动调节余热发电系统运行参数进行匹配达到最高的热利用效率同时监测余热发电主体设备的运行状况通过大数据智能进行分析智能判断余热发电设备已经出现的问题并预测即将出现的问题及时制定相关检修计划从而大幅度提高余热发电系统的可靠性和发电效率;但在此之前水泥生产线和余热发电设备的生产大数据建立是必须解决的难题川润动力正在着手进行余热锅炉主体设备的大数据建立为后续真正建立智慧的余热发电系统提供基础数据支撑。

凭借着川润动力的不断创新和深耕细作用先进的余热利用技术、高质量的产品、五星售后服务为各水泥企业提供了更优质和更稳定的余热利用设备。目前川润动力与中建材、西南水泥、台泥、华新、冀东、山水、天瑞、佛光、峨胜等一大批优秀的水泥企业都建立了坚固的合作关系。

发展二十余载川润动力与安全能效、节能环保结下了不解之缘面对新的形势川润动力将紧扣国家能源战略从集中大工业化向分布式、智能化、扁平式、个性化的方式转变从产品制造向产品全生命周期服务改进紧跟国家环保政策的发展而不断转型升级。

-

水泥厂设备状态监测管理系统

-

水泥厂设备点巡检管理系统

-

水泥厂设备点检仪

-

水泥厂测振仪